Drukowanie 3D ze szkła to obszar, który fascynuje inżynierów i naukowców od lat, jednak w praktyce okazuje się być niezwykle trudnym wyzwaniem technologicznym. W tym artykule zagłębimy się w fundamentalne bariery fizyczne i technologiczne, które sprawiają, że ten proces jest tak skomplikowany. Dowiesz się, dlaczego ekstremalnie wysokie temperatury, precyzyjna kontrola lepkości materiału oraz walka z naprężeniami wewnętrznymi stanowią kluczowe przeszkody na drodze do powszechnego zastosowania tej technologii.

Drukowanie modeli szklanych jest bardzo trudne ze względu na ekstremalne temperatury i wrażliwość materiału.

- Szkło wymaga ekstremalnie wysokich temperatur topnienia (1000-1700°C), co jest wyzwaniem dla sprzętu.

- Kontrola lepkości płynnego szkła jest krytyczna i trudna do utrzymania w idealnym "oknie przetwórczym".

- Nierównomierne chłodzenie prowadzi do powstawania zabójczych naprężeń wewnętrznych, skutkujących pękaniem.

- Konieczny jest długotrwały i precyzyjny proces odprężania, który wydłuża produkcję.

- Technologia jest w fazie eksperymentalnej, bardzo kosztowna i nie jest dostępna komercyjnie dla szerokiego grona.

- Drukowanie szkła w warunkach domowych jest absolutnie niemożliwe ze względu na wymogi sprzętowe i bezpieczeństwa.

Krótka historia marzeń o drukowanym szkle: od eksperymentu do niszowej technologii

Marzenie o możliwości swobodnego kształtowania szkła za pomocą technologii 3D towarzyszy inżynierom niemal od początków druku addytywnego. Wizja tworzenia skomplikowanych, przezroczystych struktur, które byłyby niemożliwe do wykonania tradycyjnymi metodami, zawsze budziła ogromne emocje. Jednak od samego początku stało się jasne, że szkło, ze swoimi unikalnymi właściwościami fizycznymi, stawia bariery znacznie większe niż polimery czy metale. Przez dziesięciolecia druk 3D ze szkła pozostawał w sferze eksperymentów laboratoryjnych, a nawet dziś, mimo znaczących postępów, nadal jest to technologia niszowa, daleka od komercyjnej powszechności.

Czym różni się drukowanie szkła od druku z plastiku (PLA, ABS)? Kluczowe różnice w pigułce

Aby w pełni zrozumieć skalę wyzwań związanych z drukiem 3D ze szkła, warto zestawić go z procesem, który większość z nas zna drukiem z plastiku, takiego jak PLA czy ABS. Różnice są fundamentalne i dotykają każdego aspektu procesu.

| Cecha | Druk 3D z plastiku (PLA, ABS) | Druk 3D ze szkła |

|---|---|---|

| Temperatura topnienia/mięknienia | Niska (ok. 180-260°C) | Ekstremalnie wysoka (1000-1700°C) |

| Właściwości materiałowe | Polimery, termoplasty, krystaliczne lub amorficzne, łatwe do przetworzenia. | Amorficzne ciało stałe, bardzo wrażliwe na zmiany temperatury i naprężenia. |

| Kontrola lepkości | Stosunkowo prosta, materiał łatwo przechodzi ze stanu stałego w płynny i odwrotnie. | Niezwykle trudna, wąskie "okno przetwórcze" dla idealnej lepkości. |

| Wymogi sprzętowe | Drukarki biurkowe, łatwo dostępne, niskie koszty. | Specjalistyczne, przemysłowe piece i systemy grzewcze, bardzo wysokie koszty. |

| Proces chłodzenia | Szybkie chłodzenie, minimalne naprężenia wewnętrzne. | Krytyczne, kontrolowane, bardzo powolne chłodzenie (odprężanie) w piecu. |

| Bezpieczeństwo | Minimalne ryzyko (opary, gorące elementy). | Wysokie ryzyko (ekstremalne temperatury, toksyczne opary, promieniowanie). |

| Dostępność komercyjna | Powszechna, dostępna dla hobbystów i przemysłu. | Niszowa, eksperymentalna, niedostępna komercyjnie dla szerokiego grona. |

Ekstremalne temperatury: walka z ogniem w skali mikro

Jak gorące musi być szkło, aby dało się je formować? Temperatury topnienia i ich konsekwencje

Najbardziej oczywistą i jednocześnie jedną z największych barier w druku 3D ze szkła są ekstremalnie wysokie temperatury. Aby szkło stało się wystarczająco plastyczne do formowania, musi być podgrzane do temperatury w zakresie od 1000°C do nawet 1700°C, w zależności od jego składu chemicznego (np. szkło sodowo-wapniowe wymaga niższych temperatur niż borokrzemowe). Utrzymanie tak wysokiej i stabilnej temperatury w całej objętości drukowanego obiektu, a jednocześnie precyzyjne sterowanie nią w skali mikro, jest wyzwaniem, które wymaga zaawansowanych systemów grzewczych i izolacyjnych. To nie tylko kwestia ogromnego zużycia energii, ale także wpływu na samą maszynę materiały, z których zbudowana jest drukarka, muszą być odporne na takie warunki, co drastycznie zwiększa koszty i skomplikowanie konstrukcji.

Wyzwanie dla inżynierów: Jak zbudować maszynę, która wytrzyma ponad 1000°C?

Zaprojektowanie drukarki 3D zdolnej do pracy w temperaturach przekraczających 1000°C to prawdziwy test dla inżynierów materiałowych i mechaników. Standardowe komponenty po prostu nie wytrzymują takich warunków. Wymaga to zastosowania specjalistycznych, żaroodpornych materiałów, takich jak ceramika techniczna, stopy superstopowe czy grafit, które zachowują swoje właściwości mechaniczne w ekstremalnym cieple. Systemy grzewcze muszą być nie tylko wydajne, ale i precyzyjne, często wykorzystując grzałki indukcyjne lub promienniki podczerwieni. Do tego dochodzi kwestia izolacji termicznej, aby ciepło nie uciekało i nie uszkadzało otaczających elementów, a także systemy bezpieczeństwa, które chronią operatora przed poparzeniami i promieniowaniem cieplnym. To wszystko sprawia, że drukarki do szkła to maszyny o zupełnie innej klasie niż te do plastiku.

Dlaczego precyzyjna kontrola ciepła jest kluczem do sukcesu?

Precyzyjna kontrola temperatury w druku 3D ze szkła jest absolutnie kluczowa i wykracza poza samo topnienie materiału. Nie chodzi tylko o to, by szkło było płynne, ale by miało dokładnie określoną lepkość, która pozwoli na jego ekstruzję i utrzymanie kształtu. Nawet niewielkie wahania temperatury mogą drastycznie zmienić lepkość, prowadząc do niekontrolowanego rozlewania się materiału lub zablokowania dyszy. Co więcej, utrzymanie jednolitej temperatury w całej objętości drukowanego obiektu jest niezbędne, aby zapobiec powstawaniu naprężeń wewnętrznych, które są główną przyczyną pękania. To właśnie ta mikroskopijna precyzja w zarządzaniu ciepłem stanowi jedno z największych wyzwań i odróżnia druk 3D ze szkła od innych technologii.

Lepkość materiału: dlaczego płynne szkło nie chce współpracować?

Czym jest "idealne okno przetwórcze" dla szkła i dlaczego tak trudno w nie trafić?

W kontekście druku 3D ze szkła, pojęcie "idealnego okna przetwórczego" odnosi się do bardzo wąskiego zakresu temperatur, w którym lepkość szkła jest optymalna do ekstruzji i budowania warstw. Jest to niezwykle delikatna równowaga. Jeśli temperatura jest zbyt wysoka, lepkość szkła spada drastycznie staje się ono zbyt płynne, rozlewa się i nie jest w stanie utrzymać nadanego kształtu, co uniemożliwia precyzyjne budowanie warstwa po warstwie. Z drugiej strony, jeśli temperatura jest zbyt niska, lepkość wzrasta do tego stopnia, że szkło staje się zbyt gęste, aby mogło być efektywnie wytłaczane przez dyszę, prowadząc do zablokowań i uszkodzeń sprzętu. Trafienie w to "okno" i utrzymanie się w nim przez cały proces druku to prawdziwa sztuka, wymagająca niezrównanej precyzji kontroli temperatury.

Grawitacja kontra spójność materiału: walka o utrzymanie kształtu warstwa po warstwie

Problem niskiej lepkości płynnego szkła w wysokich temperaturach jest szczególnie dotkliwy w technologiach warstwowych, takich jak druk 3D. Wyobraźmy sobie, że próbujemy budować strukturę z bardzo gęstej cieczy każda kolejna warstwa musi być nałożona na poprzednią, która musi już mieć wystarczającą sztywność, aby utrzymać ciężar nowej warstwy. Płynne szkło, z jego tendencją do rozlewania się, sprawia, że jest to niezwykle trudne. Materiał nie utrzymuje kształtu pod wpływem grawitacji, co prowadzi do deformacji, zapadania się struktur i utraty precyzji. Aby temu zaradzić, konieczne jest albo bardzo szybkie zastyganie materiału tuż po ekstruzji, albo stosowanie skomplikowanych struktur wspierających, które jednak są trudne do usunięcia bez uszkodzenia delikatnego szklanego obiektu.

Jak technologia próbuje zapanować nad płynną naturą szkła?

- Szybkie chłodzenie punktowe: Bezpośrednio po ekstruzji, stosuje się precyzyjne systemy chłodzenia (np. strumień gazu obojętnego), aby błyskawicznie obniżyć temperaturę i zwiększyć lepkość szkła, co pozwala na utrzymanie kształtu.

- Precyzyjne dozowanie i kontrola przepływu: Opracowywane są zaawansowane systemy ekstruzji, które pozwalają na niezwykle dokładne dozowanie materiału i szybką regulację jego przepływu, minimalizując ryzyko rozlewania.

- Specjalne komory z kontrolowaną atmosferą: Cały proces druku odbywa się często w specjalnych komorach, gdzie temperatura i atmosfera są ściśle kontrolowane, aby zapewnić optymalne warunki dla szkła.

- Materiały pomocnicze: Badane są również metody wykorzystania materiałów pomocniczych lub tymczasowych struktur, które wspierają drukowany obiekt do momentu jego całkowitego zastygnięcia i odprężenia.

Naprężenia wewnętrzne: cichy wróg stygnącego modelu

Szok termiczny: Dlaczego gwałtowne chłodzenie niszczy wydruk?

Szkło jest materiałem amorficznym, co oznacza, że jego atomy nie są ułożone w regularną sieć krystaliczną, lecz w sposób chaotyczny. Ta struktura sprawia, że szkło jest niezwykle wrażliwe na gwałtowne zmiany temperatury, czyli tak zwany szok termiczny. Kiedy gorące szkło stygnie nierównomiernie na przykład zewnętrzna warstwa stygnie szybciej niż wnętrze powstają ogromne naprężenia wewnętrzne. Zewnętrzna warstwa kurczy się, podczas gdy wnętrze pozostaje rozszerzone, co prowadzi do powstawania sił rozciągających i ściskających w różnych częściach materiału. Te naprężenia mogą być tak duże, że prowadzą do pękania, deformacji, a nawet całkowitego zniszczenia wydruku, często z opóźnieniem, już po zakończeniu druku. To dlatego gwałtowne chłodzenie, które w przypadku plastiku jest pożądane, dla szkła jest zabójcze.

Czym jest proces odprężania i dlaczego jest absolutnie niezbędny?

Aby zapobiec katastrofalnym skutkom szoku termicznego i naprężeń wewnętrznych, konieczny jest proces odprężania (ang. annealing). Jest to kluczowy etap w produkcji szklanych obiektów, polegający na kontrolowanym, bardzo powolnym chłodzeniu wydruku w specjalnych piecach. Po wydrukowaniu, obiekt jest utrzymywany przez pewien czas w temperaturze bliskiej temperaturze mięknienia szkła, a następnie stopniowo, przez wiele godzin, a nawet dni, chłodzony do temperatury pokojowej. Ten długotrwały proces pozwala na stopniowe relaksowanie się naprężeń w materiale, dzięki czemu atomy mogą się przemieszczać i zmniejszać wewnętrzne siły. Bez odprężania, większość szklanych wydruków pękłaby niemal natychmiast lub byłaby niezwykle krucha. W efekcie, proces odprężania znacząco wydłuża czas produkcji i dodaje kolejny, skomplikowany etap do całego cyklu.

Jak nierównomierne stygnięcie prowadzi do pęknięć i deformacji?

Nierównomierne stygnięcie jest głównym winowajcą powstawania naprężeń wewnętrznych. W druku 3D, gdzie materiał jest nakładany warstwa po warstwie, każda nowa warstwa jest gorąca, podczas gdy poprzednia już zaczęła stygnąć. Ta różnica temperatur między warstwami powoduje, że kurczą się one w różnym tempie. Jeśli nie ma odpowiedniej kontroli nad tym procesem, zimniejsze warstwy próbują ograniczyć kurczenie się gorętszych, co prowadzi do powstawania sił ściskających i rozciągających. Te siły kumulują się w strukturze, aż w końcu przekraczają wytrzymałość materiału, prowadząc do makroskopowych pęknięć, mikropęknięć, a także widocznych deformacji, takich jak wyginanie się ścianek czy ogólne osłabienie integralności strukturalnej wydruku. To właśnie dlatego tak ważne jest utrzymywanie całego obiektu w kontrolowanej temperaturze podczas druku i późniejsze, powolne odprężanie.

Metody druku 3D ze szkła: dlaczego nie są powszechne?

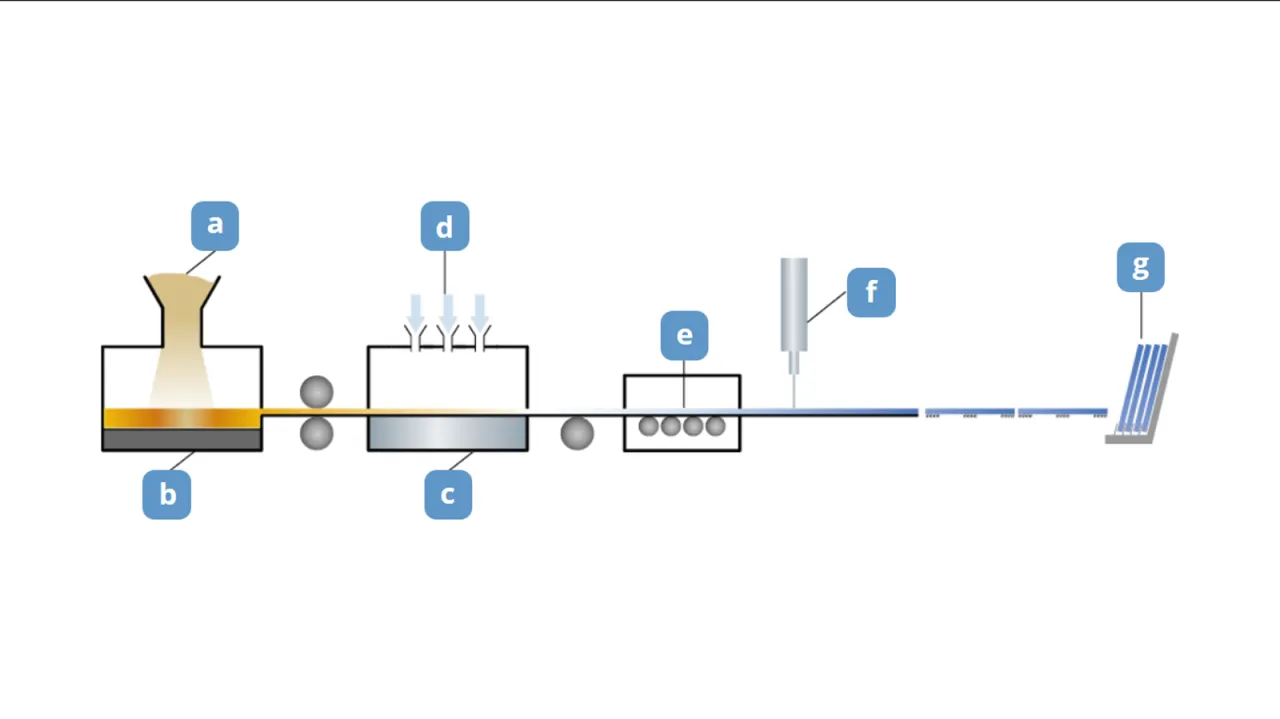

Ekstruzja gorącego szkła (Hot-Glass Extrusion): Czy to FDM dla ekstremalnych zadań?

Jedną z najbardziej rozwiniętych metod druku 3D ze szkła jest ekstruzja gorącego szkła (Hot-Glass Extrusion), która w swojej koncepcji przypomina popularną technologię FDM (Fused Deposition Modeling). Zamiast filamentu z plastiku, w tej metodzie wykorzystuje się roztopione szkło, które jest wytłaczane przez dyszę w bardzo wysokiej temperaturze. Następnie, podobnie jak w FDM, warstwa po warstwie buduje się obiekt. Kluczowe wyzwania to oczywiście utrzymanie ekstremalnie wysokiej temperatury w dyszy i komorze, a także precyzyjna kontrola lepkości, aby materiał mógł być wytłaczany, ale jednocześnie szybko zastygał, utrzymując kształt. Firmy takie jak izraelska Micron3DP są pionierami w tej dziedzinie, rozwijając systemy zdolne do pracy z różnymi rodzajami szkła. Zalety to potencjalna możliwość tworzenia obiektów o złożonej geometrii, jednak ograniczenia wynikają z problemów z lepkością, naprężeniami i skalowalnością.

Spiekanie proszku szklanego (Glass SLS/SLM): Laser w walce z drobinami szkła

Innym obiecującym podejściem jest spiekanie proszku szklanego, które czerpie inspirację z technologii SLS (Selective Laser Sintering) lub SLM (Selective Laser Melting). W tej metodzie cienka warstwa proszku szklanego jest rozprowadzana na platformie, a następnie laser selektywnie spaja drobinki szkła w pożądanych miejscach. Po utworzeniu warstwy, platforma opuszcza się, nakładana jest nowa warstwa proszku i proces się powtarza. Wyzwania w tej technologii obejmują uzyskanie odpowiedniej gęstości i przezroczystości spieczonego materiału, a także konieczność post-processingu (np. polerowania), aby uzyskać gładką powierzchnię. Firmy takie jak niemiecki Glassomer opracowują specjalne proszki szklane i techniki spiekania, które pozwalają na tworzenie precyzyjnych komponentów. Metoda ta pozwala na większą swobodę kształtowania niż ekstruzja, ale wymaga bardzo precyzyjnych laserów i kontroli atmosfery.

Inne eksperymentalne podejścia: Gdzie nauka szuka przełomu?

- Druk dwufotonowy (Two-Photon Polymerization): Wykorzystuje specjalne żywice zawierające nanocząsteczki szkła, które są utwardzane laserem, a następnie wypalane w wysokiej temperaturze, pozostawiając czysty szklany obiekt. Pozwala na tworzenie niezwykle precyzyjnych mikrostruktur.

- Drukowanie z żeli krzemionkowych: Polega na drukowaniu żelu krzemionkowego, który następnie jest suszony i wypalany w wysokiej temperaturze, przekształcając się w przezroczyste szkło. Metoda ta pozwala na drukowanie w niższych temperaturach, ale wymaga skomplikowanego post-processingu.

- Metody oparte na fotopolimeryzacji: Badane są również techniki, w których żywice światłoutwardzalne zawierające prekursory szkła są utwardzane światłem UV, a następnie wypalane w celu uzyskania szklanego obiektu.

Druk 3D ze szkła w domu: realistyczna ocena przyszłości technologii

Bariery komercjalizacji: koszt, bezpieczeństwo i niska wydajność

- Ekstremalnie wysokie koszty: Sprzęt do druku 3D ze szkła to zaawansowane maszyny przemysłowe, kosztujące setki tysięcy, a nawet miliony dolarów. Materiały również są drogie i specjalistyczne. To wyklucza szerokie zastosowanie komercyjne poza niszowymi rynkami.

- Wymogi bezpieczeństwa: Praca z temperaturami powyżej 1000°C wiąże się z ogromnym ryzykiem poparzeń, pożarów oraz emisją toksycznych oparów z niektórych rodzajów szkła. Wymaga to specjalistycznych systemów wentylacji, kontroli i zabezpieczeń, niemożliwych do zastosowania w warunkach domowych czy nawet w standardowych zakładach produkcyjnych.

- Niska wydajność: Proces druku 3D ze szkła jest zazwyczaj bardzo powolny, szczególnie ze względu na konieczność precyzyjnej kontroli temperatury i długotrwałego procesu odprężania. To sprawia, że masowa produkcja jest nieefektywna w porównaniu do tradycyjnych metod formowania szkła.

Potencjalne zastosowania, które napędzają badania: od optyki po architekturę

- Niestandardowa optyka: Możliwość tworzenia soczewek, pryzmatów i innych elementów optycznych o złożonych, niestandardowych kształtach, niemożliwych do wykonania tradycyjnymi metodami.

- Mikrofluidyka: Produkcja precyzyjnych kanałów i komór dla urządzeń laboratoryjnych typu "lab-on-a-chip", wykorzystywanych w medycynie i chemii.

- Elementy architektoniczne i sztuka: Tworzenie unikalnych, artystycznych form szklanych, rzeźb czy elementów dekoracyjnych o niespotykanych dotąd wzorach.

- Specjalistyczne komponenty: Wykorzystanie w branżach wymagających wysokiej odporności chemicznej i termicznej, np. w przemyśle kosmicznym czy energetycznym.

Przeczytaj również: Jak działa drukarka laserowa? Odkryj sekrety elektrofotografii!

Podsumowanie: Dlaczego drukowanie szkła to wciąż bardziej sztuka i nauka niż przemysł

Jak widać, drukowanie 3D ze szkła to pole, które wciąż pozostaje domeną zaawansowanych badań naukowych i specjalistycznych eksperymentów. Ekstremalne temperatury, trudna do opanowania lepkość materiału oraz wszechobecne naprężenia wewnętrzne to fundamentalne bariery, które sprawiają, że technologia ta jest daleka od powszechnego zastosowania. Mimo obiecujących postępów i fascynujących potencjalnych zastosowań, nadal jest to proces niezwykle kosztowny, skomplikowany i wymagający specjalistycznego sprzętu oraz wiedzy. Dlatego też, z pełnym przekonaniem mogę stwierdzić, że drukowanie 3D ze szkła w warunkach domowych jest absolutnie niemożliwe i jeszcze przez długi czas pozostanie poza zasięgiem przeciętnego użytkownika. To fascynująca dziedzina, ale wciąż bardziej sztuka i nauka niż przemysł czy hobby.