Zastanawiasz się, ile kosztuje druk 3D i od czego zależy ostateczna cena? W tym artykule szczegółowo omówię wszystkie czynniki wpływające na wycenę wydruku, od wyboru technologii i materiału, po czas druku i obróbkę końcową. Dostarczę Ci konkretnych przykładów wycen oraz wskażę, jak możesz optymalizować koszty, aby podjąć świadomą decyzję o zleceniu usługi.

Cena druku 3D od czego zależy i ile kosztuje w praktyce?

- Koszt druku 3D jest zmienny i zależy od technologii (FDM, SLA, SLS), rodzaju materiału, rozmiaru i skomplikowania modelu oraz czasu druku.

- Podstawowe wydruki FDM z PLA/PETG zaczynają się od 15-50 zł, natomiast skomplikowane części SLS/MJF mogą kosztować 200-800 zł.

- Do ceny należy doliczyć potencjalne koszty projektowania, podpór, obróbki końcowej (post-processing) oraz minimalnej wartości zamówienia.

- Optymalizacja modelu, wybór odpowiedniego wypełnienia, wysokości warstwy i materiału to klucz do obniżenia kosztów.

- Firmy często oferują darmowe wyceny online i rozliczają się na podstawie czasu pracy maszyny (10-30 zł/godzinę dla FDM).

Wielu klientów pyta mnie o stałą cenę za druk 3D, ale prawda jest taka, że nie ma jednej, uniwersalnej kwoty. Ostateczny koszt jest wynikiem wielu zmiennych, które wspólnie tworzą złożony obraz wyceny. To trochę jak z budową domu cena zależy od projektu, materiałów, wielkości i wielu innych detali. Właśnie te zmienne, które zaraz szczegółowo omówię, decydują o tym, ile faktycznie zapłacisz za swój wydruk.

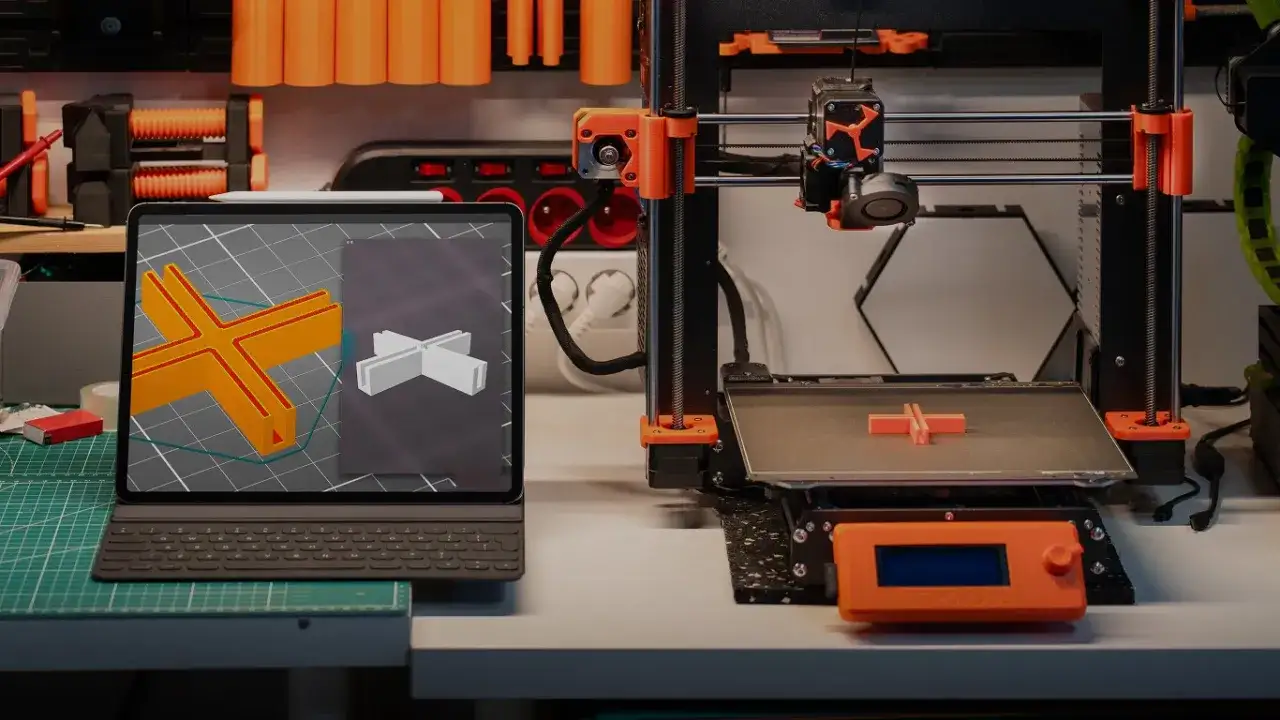

Wybór technologii druku to jeden z najbardziej fundamentalnych czynników wpływających na cenę. Najbardziej dostępna i najtańsza jest technologia FDM/FFF (Fused Deposition Modeling/Fused Filament Fabrication), idealna do prototypowania i mniej wymagających części. Jeśli jednak potrzebujesz wyższej precyzji, gładkiej powierzchni i lepszych właściwości mechanicznych, musisz liczyć się z wyższymi kosztami. Technologie takie jak SLA/DLP (stereolitografia), SLS (selektywne spiekanie laserowe) czy MJF (Multi Jet Fusion) oferują znacznie lepszą jakość i wytrzymałość, ale ich cena za wydruk jest proporcjonalnie wyższa. To kwestia kompromisu między jakością a budżetem, który zawsze staram się dopasować do potrzeb klienta.

Materiał, z którego wykonany zostanie wydruk, ma ogromny wpływ na ostateczną cenę. Podstawowe filamenty, takie jak PLA czy PETG, są stosunkowo tanie, kosztując zazwyczaj od 70 do 120 zł za kilogram. Są to materiały uniwersalne, świetne do większości zastosowań. Jeśli jednak potrzebujesz większej wytrzymałości, odporności na temperaturę czy elastyczności, musisz sięgnąć po materiały techniczne, takie jak ABS, ASA, Nylon czy TPU, których ceny wahają się w przedziale 100-250 zł za kilogram. Specjalistyczne polimery, wzmacniane włóknem węglowym (CF) lub wysokotemperaturowe jak PEEK, to już wydatek rzędu 400 zł, a nawet ponad 2000 zł za kilogram. W przypadku technologii SLA/DLP, żywice kosztują od 150 do 500 zł za litr. Natomiast proszki do technologii SLS/MJF, na przykład PA12, to koszt około 300-600 zł za kilogram. Wybór materiału to zawsze decyzja podyktowana przeznaczeniem elementu i jego wymaganymi właściwościami.

| Materiał | Przedział cenowy za kg/litr |

|---|---|

| PLA/PETG (filament) | 70 - 120 zł/kg |

| ABS/ASA/Nylon/TPU (filament) | 100 - 250 zł/kg |

| Specjalistyczne filamenty (np. CF, PEEK) | 400 - 2000+ zł/kg |

| Żywica standard (SLA/DLP) | 150 - 500 zł/litr |

| Proszek PA12 (SLS/MJF) | 300 - 600 zł/kg |

Objętość, waga i skomplikowanie geometrii modelu to kolejne czynniki, które bezpośrednio przekładają się na zużycie materiału i czas druku, a tym samym na ostateczny koszt. Im większy i cięższy model, tym więcej materiału będzie potrzebne, co jest oczywiste. Jednak skomplikowanie geometrii, takie jak liczne nawisy, ostre kąty czy cienkie ścianki, może wymagać zastosowania struktur podporowych (supportów). Te supporty zużywają dodatkowy materiał i wydłużają czas druku, a ich późniejsze usunięcie to dodatkowa praca, która również wpływa na cenę. Zawsze staram się doradzić klientowi, jak zoptymalizować model, aby zminimalizować te dodatkowe koszty.

Długość procesu drukowania to jeden z najbardziej znaczących składników ceny, zwłaszcza w przypadku technologii FDM. Każda godzina pracy drukarki to nie tylko zużycie energii elektrycznej, ale także amortyzacja maszyny, zużycie dyszy czy innych komponentów. Dłuższy czas druku oznacza również, że maszyna jest zajęta i nie może drukować innych zleceń, co ma bezpośrednie przełożenie na koszt. Dlatego też, optymalizacja czasu druku, bez uszczerbku na jakości, jest kluczowa w procesie wyceny.

Przykładowe koszty druku 3D: od prototypu po skomplikowaną część

Dla małych, prostych obiektów, takich jak brelok, niewielka figurka o wysokości około 5 cm, lub prosty uchwyt, wykonanych w technologii FDM z podstawowych materiałów jak PLA czy PETG, orientacyjny koszt mieści się zazwyczaj w przedziale od 15 do 50 zł. Są to idealne wydruki do testowania pomysłów czy tworzenia niedrogich gadżetów. W przypadku średniej wielkości prototypów funkcjonalnych, na przykład obudowy do elektroniki o wymiarach 15x10x5 cm, które wymagają większej wytrzymałości i stabilności, często wybieram materiały takie jak ABS lub ASA. Koszt takiego wydruku w technologii FDM to zazwyczaj od 80 do 250 zł, w zależności od skomplikowania i wypełnienia.

Jeśli potrzebujesz bardzo szczegółowej figurki, miniatury do gier planszowych, elementu biżuterii lub precyzyjnego modelu architektonicznego, technologia SLA/DLP z żywicą standardową będzie najlepszym wyborem. Dzięki niej uzyskujemy niezwykle gładkie powierzchnie i ostre detale. Koszt wydruku takiego modelu to zazwyczaj od 100 do 400 zł, w zależności od jego rozmiaru i zużycia żywicy. Warto pamiętać, że żywice są droższe niż filamenty FDM, ale oferują nieporównywalną jakość detalu.

Dla wytrzymałych części zamiennych, funkcjonalnych elementów maszyn, kół zębatych czy uchwytów, które muszą sprostać dużym obciążeniom, polecam technologie SLS lub MJF z proszkiem PA12 (poliamid 12). Materiały te charakteryzują się doskonałymi właściwościami mechanicznymi i wysoką odpornością. Koszt wydruku takiej części to zazwyczaj od 200 do 800 zł, w zależności od jej wielkości, geometrii i stopnia skomplikowania. To inwestycja w trwałość i funkcjonalność.

Wiele firm, zwłaszcza tych oferujących usługi FDM, rozlicza się na podstawie czasu pracy drukarki 3D. Jest to transparentny model, który pozwala klientowi zrozumieć, za co płaci. Typowe stawki za godzinę pracy maszyny FDM w Polsce wahają się od 10 do 30 zł. Do tego doliczany jest koszt zużytego materiału. Dzięki temu można łatwo oszacować koszt, jeśli znasz przewidywany czas druku swojego modelu.

Niewidoczne koszty druku 3D: co jeszcze wpływa na cenę?

Często klienci dostarczają mi swoje pomysły, ale nie mają gotowego pliku 3D w formacie .stl lub .obj. W takiej sytuacji konieczne jest przygotowanie modelu do druku, co wiąże się z dodatkowymi kosztami projektowania. Stawki za godzinę pracy doświadczonego projektanta 3D wahają się zazwyczaj od 100 do 300 zł. To inwestycja, która zapewnia, że Twój pomysł zostanie przekształcony w precyzyjny, możliwy do wydrukowania model, zoptymalizowany pod kątem wybranej technologii i minimalizacji kosztów.

Struktury podporowe, czyli tak zwane supporty, są często niezbędne dla skomplikowanych modeli z nawisami, mostami czy elementami, które nie mają bezpośredniego oparcia na stole roboczym. Bez nich wydruk po prostu by się zawalił. Niestety, supporty generują dodatkowe koszty zużywają materiał, wydłużają czas druku, a po zakończeniu procesu muszą zostać usunięte, co jest pracochłonne. W niektórych technologiach, jak FDM, ich usunięcie może pozostawić ślady, które wymagają dalszej obróbki. Zawsze staram się projektować wydruki tak, aby minimalizować potrzebę stosowania podpór, ale czasem są one po prostu nieuniknione.

Obróbka końcowa, czyli post-processing, to etap, który potrafi znacząco podnieść ostateczną cenę wydruku, szczególnie jeśli zależy nam na estetycznym i funkcjonalnym efekcie. W zależności od potrzeb, może obejmować:

- Usuwanie podpór: Podstawowy etap, który wymaga precyzji, aby nie uszkodzić modelu.

- Szlifowanie i wygładzanie: Niezbędne do uzyskania gładkiej powierzchni, zwłaszcza po usunięciu podpór lub w przypadku widocznych warstw.

- Malowanie: Jeśli model ma mieć konkretny kolor lub wykończenie, malowanie jest czasochłonne i wymaga specjalistycznych farb.

- Lakierowanie: Zapewnia ochronę powierzchni i estetyczny połysk lub mat.

- Klejenie elementów: W przypadku dużych modeli, które są drukowane w częściach, ich precyzyjne sklejenie jest kluczowe.

- Wiercenie, gwintowanie: Jeśli model wymaga dalszych modyfikacji mechanicznych.

Wiele firm świadczących usługi druku 3D stosuje minimalną wartość zamówienia, która zazwyczaj wynosi od 50 do 100 zł. Dzieje się tak, ponieważ nawet bardzo mały wydruk wymaga pewnego nakładu pracy związanego z przygotowaniem maszyny, wczytaniem modelu, nadzorem nad procesem i pakowaniem. Dlatego też, zlecenie wydruku jednego, drobnego elementu o wartości kilku złotych może być nieopłacalne, jeśli nie osiągnie się tej minimalnej kwoty. Zawsze doradzam klientom, aby w takich przypadkach rozważyli wydrukowanie kilku drobnych elementów jednocześnie lub połączyli je w jedno większe zamówienie.

Jak oszczędzać na druku 3D? Praktyczne porady

Optymalizacja modelu 3D już na etapie projektowania to klucz do znacznych oszczędności. Zawsze powtarzam moim klientom, że dobrze zaprojektowany model to mniej materiału, krótszy czas druku i mniejsza potrzeba stosowania podpór. Staraj się unikać zbędnych nawisów, zaokrąglaj ostre krawędzie, a jeśli to możliwe, wydrążaj wnętrze modelu, pozostawiając odpowiednią grubość ścianek. Pomyśl o tym, jak Twój model będzie leżał na stole drukarki często niewielka zmiana orientacji może wyeliminować potrzebę stosowania supportów, co przekłada się na realne pieniądze.

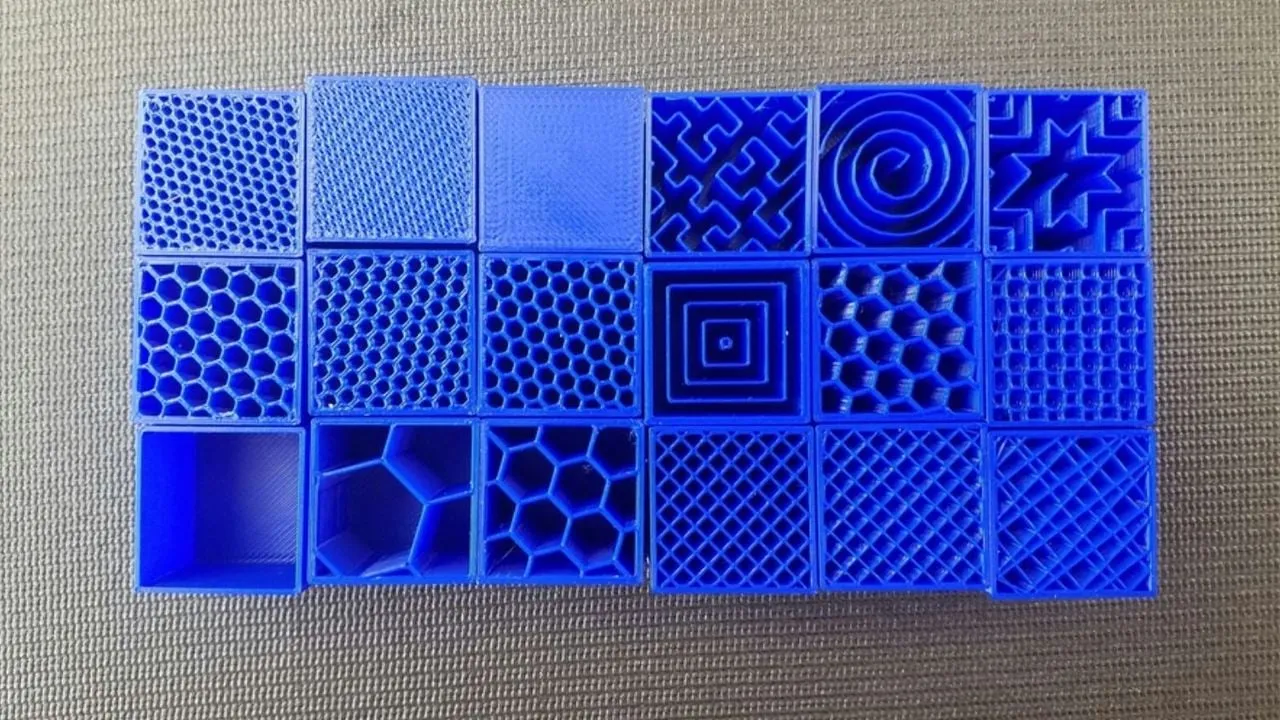

Procent wypełnienia (infill) to parametr, który ma bezpośredni wpływ na wytrzymałość modelu, zużycie materiału i czas druku. Nie zawsze większe wypełnienie oznacza lepsze. Dla większości standardowych, niefunkcjonalnych części, takich jak figurki czy prototypy, wypełnienie rzędu 15-30% jest w zupełności wystarczające i pozwala znacząco obniżyć koszty. Jeśli jednak potrzebujesz części o dużej wytrzymałości, na przykład elementu maszyny, wtedy warto rozważyć wypełnienie 50-100%. Pamiętaj, aby nie przepłacać za niepotrzebną wytrzymałość odpowiedni dobór infillu to czysta oszczędność.

Wysokość warstwy to kolejny parametr, który stanowi kompromis między jakością a ceną. Niższa warstwa, na przykład 0.1 mm, zapewni Ci gładką, bardzo szczegółową powierzchnię, ale znacząco wydłuży czas druku, a co za tym idzie podniesie koszt. Z kolei wyższa warstwa, na przykład 0.3 mm, pozwoli na znacznie szybszy druk i niższą cenę, ale kosztem gorszej precyzji i bardziej widocznych warstw. Zawsze doradzam klientom, aby zastanowili się, jaka jakość powierzchni jest im faktycznie potrzebna. Dla prototypów czy części funkcjonalnych, gdzie estetyka nie jest priorytetem, wyższa warstwa może być idealnym rozwiązaniem.

Wybór odpowiedniego materiału to nie tylko kwestia właściwości, ale także optymalizacji kosztów. Zawsze staram się pomóc klientom wybrać materiał, który spełni wszystkie wymagania funkcjonalne, ale jednocześnie będzie najbardziej opłacalny. Nie ma sensu używać drogiego nylonu, jeśli PLA w zupełności wystarczy. Warto też zwrócić uwagę na rosnącą popularność materiałów pochodzących z recyklingu, takich jak rPLA czy rPETG. Są one często nieco tańsze niż ich pierwotne odpowiedniki, a jednocześnie pozwalają na druk z mniejszym wpływem na środowisko. To świetna alternatywa, jeśli zależy Ci na ekologii i oszczędnościach.

Druk 3D we własnym zakresie czy zlecenie usługi? Analiza opłacalności

Decyzja o zakupie własnej drukarki 3D to poważna inwestycja, która wymaga analizy wielu czynników. Początkowy koszt zakupu samej drukarki to dopiero początek od kilkuset złotych za podstawowe modele FDM, do kilku, a nawet kilkunastu tysięcy za bardziej zaawansowane urządzenia. Do tego dochodzą koszty materiałów (filamenty, żywice), energii elektrycznej, regularnej konserwacji (wymiana dysz, pasków, czyszczenie), a także czas potrzebny na naukę obsługi oprogramowania, kalibrację i rozwiązywanie problemów. Musisz być gotowy na to, że będziesz musiał poświęcić sporo czasu na zdobycie wiedzy i doświadczenia, zanim zaczniesz uzyskiwać satysfakcjonujące rezultaty.

Inwestycja we własną drukarkę 3D może być opłacalna w kilku scenariuszach:

- Jeśli planujesz częste, małe wydruki, np. do swojego hobby, modelarstwa czy drobnych napraw domowych.

- Dla celów edukacyjnych, aby poznać technologię druku 3D od podszewki.

- W przypadku prototypowania w małej skali, gdzie szybkość iteracji jest kluczowa, a jakość nie musi być perfekcyjna.

- Jeśli druk 3D jest Twoim hobby i czerpiesz przyjemność z samego procesu tworzenia.

Zlecenie druku 3D profesjonalistom to często bardziej opłacalne i wygodne rozwiązanie, zwłaszcza gdy:

- Potrzebujesz dostępu do różnorodnych technologii (SLA, SLS, MJF), których zakup na własną rękę byłby nieopłacalny.

- Zależy Ci na wysokiej jakości i precyzji, którą trudno osiągnąć na podstawowych drukarkach domowych.

- Chcesz zaoszczędzić czas, unikając konieczności konfiguracji, konserwacji sprzętu i rozwiązywania problemów.

- Potrzebujesz eksperckiej wiedzy i doradztwa w zakresie optymalizacji modelu czy wyboru materiału.

- Masz jednorazowe lub sporadyczne zlecenia, które nie uzasadniają zakupu własnego sprzętu.